Neues Schweißverfahren für Panzerstähle – Schneller, sicherer und kostengünstiger durch DLHP®-Schweißen

Stahlkontor, der Hagener Spezialist für die Verarbeitung hochfester Stähle, hat ein innovatives Schweißverfahren für Panzerstähle entwickelt und zum Patent angemeldet. Durch den „Doppel-LaserHybrid-Prozess (DLHP®)“ reduzieren sich im Schweißnahtbereich nachweislich die Risiken für Rissbildung und Bruchgefahr unter Belastung. Das geprüfte, vollmechanisierte Verfahren eignet sich für die sichere, schnellere und wirtschaftlichere Fertigung von Teilen und Komponenten u. a. für gepanzerte Fahrzeuge aller Arten, Schienenfahrzeuge, Türsysteme und Fassadenelemente aus hochfesten Stählen.

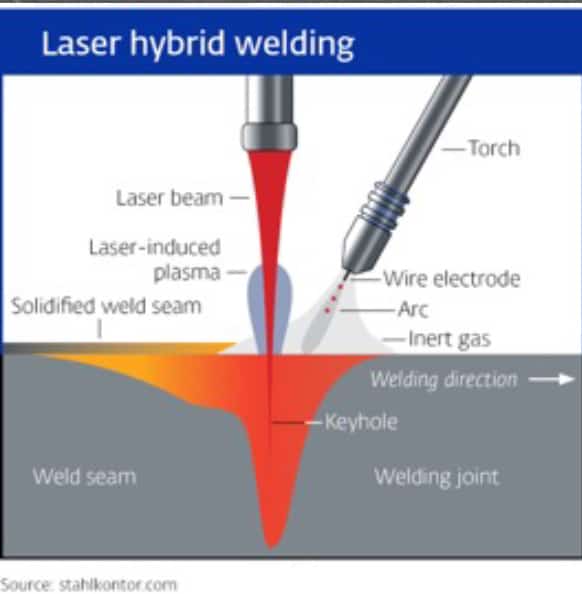

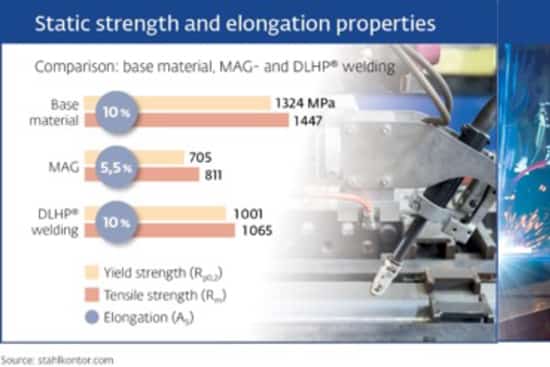

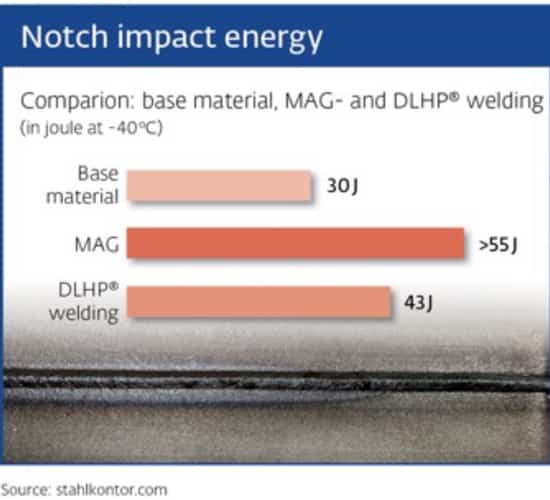

Beim Doppel-LaserHybrid-Prozess (DLHP®) wird das simultane Laser-/MAG-Schweißen mit einer speziellen induktiven Wärmebehandlung des Stahls kombiniert. Norm-Prüfungen belegen: die mechanisch-technologischen Werte DLHP®-geschweißter Panzerstahlbleche übertreffen die Werte konventionell geschweißter Probekörper gleichen Materials. Das vollmechanisierte DLHP®-Schweißen ist zudem in Abhängigkeit von der Materialstärke um ein mehrfaches schneller als manuelles MAG-Schweißen. Zeit- und kostenintensive Nacharbeiten wie Richten und Einebnen der Schweißnähte werden deutlich reduziert bzw. entfallen.

Entwickelt von Panzerstahl-Spezialisten

Mit den anwendungs- und werkstoffspezifischen Besonderheiten beim Verarbeiten von hochfesten Stählen ist Stahlkontor seit den frühen 1990er Jahren vertraut. Die Auftragsfertigung für Kunden aus den Bereichen Wehrtechnik, Flugzeug- und Schienenfahrzeugbau sowie diverser ziviler Sicherheitsanwendungen führte zu einer Spezialisierung, die mit dem Zuschneiden begann und mittlerweile bis zur Fertigung komplexer Baugruppen aus Panzerstählen reicht. Heute fertigt Stahlkontor Bauteile und Baugruppen weitgehend in einem von Normen, Bauteilprüfungen und kundenspezifischen Vorgaben geprägten Auftragsumfeld, in dem oft eine vollständige Dokumentation mit Rückverfolgbarkeit sämtlicher Verarbeitungsschritte vom Vormaterial bis zum fertigen Teil gefordert ist.

Schweißnaht als Achillesferse

Bei der schweißtechnischen Verbindung von Panzerstählen (Härtewerte >380 HBW) zu Bauteilen für z. B. gepanzerte Fahrzeuge wurden bislang durch MAG-Schweißen Ergebnisse erzielt, die außerordentlichen Belastungen durch Anspreng- und Beschussprüfungen anforderungskonform standhielten. Dennoch gibt es gravierende Nachteile beim MAG-Schweißen von Panzerstählen. So nimmt unter dem hohen lokalen Wärmeeintrag im Bereich der Schweißnaht die Härte des Stahls deutlich messbar zu – es entsteht eine „Schwachstelle“ im Bereich der Wärme-Einflusszone, die unter erhöhter Belastung zu Rissbildung und Bruchgefahr führen kann (Abb.4).

Große wärmebeeinflusste Zonen beim MAG-Schweißen

Um bei dem ein- bis mehrlagigen MAG-Schweißprozess die negativen Einflüsse des lokalen Wärmeeintrags in den Werkstoff zu mindern, werden längere Nähte z. B. bei Dach- und Bodenstrukturen von Fahrzeugen „alternierend“ geschweißt. Die Schweißnaht entsteht dabei über häufiges Ansetzen an unterschiedlichen Punkten des Bauteils, was schweißtechnische Routine erfordert und die durchschnittliche Schweißgeschwindigkeit für die fertige Naht deutlich reduziert. Häufige Schweißnahtansätze führen oftmals zu erhöhten Gefahren von Bindefehlern, die negative Einflüsse auf die Schutzwirkung haben können. Zudem leidet die Bauteilqualität durch die häufige Erwärmung im Hinblick auf Formstabilität. Die „wellige“ Form resultiert dabei aus Schweißspannungen und Winkelschrumpfungen, so dass in der Regel ein zusätzlicher Richtprozess erfolgt, um die erwünschte plane Form des Bauteils herzustellen.

DLHP®-Schweißen – gleichbleibend und reproduzierbar

Im Rahmen der Prozessoptimierung hat sich Stahlkontor in den letzten Jahren intensiv mit Alternativen zum MAG-Schweißen von Panzerstählen und hochfesten Feinkornbaustählen auseinandergesetzt. Der dabei entwickelte Doppel-LaserHybrid-Prozess (DLHP®) ist das Ergebnis dieser umfangreichen Entwicklungsarbeit: ein gleichbleibender, reproduzierbarer, vollmechanisierter Prozess mit lückenloser Dokumentation sämtlicher Schweißparameter. Die abgestimmte Schweißgeschwindigkeit und die deutliche Verringerung der Nacharbeiten wie Richten der Bauteile und Einebnen der Schweißnaht sind weitere Vorteile. Optisch erhält man durch die Regelmäßigkeit der Schweißnaht beim DLHP®-Schweißen ein Bauteil von hoher Qualitätsanmutung (Abb. 5). Entscheidend für die sicherheitstechnische Qualität ist die besondere Nahtsituation nach dem DLHP®-Schweißen: Es entsteht eine homogene, einlagige Schweißnaht mit sehr geringer Wärme-Einflusszone und folglich minimierter Härtezunahme im Nahtbereich (Abb.6). Gesicherte mechanisch-technologische Werte, die verbessert über den Ergebnissen von MAG-geschweißten Panzerstählen liegen, bestätigen diese Qualitäten bei normierten Werkstoffprüfungen (Abb. 7+8).

Verhalten bei Anspreng- und Beschussprüfungen

Weder Produktionsgeschwindigkeit noch Optik, sondern die Sicherheit stellt Kernanforderung an Bauteile aus Panzerstählen dar. Daher waren im Rahmen der Prozessentwicklung der DLHP®-Schweißtechnologie die zerstörenden Materialtests maßgeblich für die anwendungstechnische Bewertung dieses neuen Verfahrens. Um Unterschiede im Ansprengverhalten bei MAG- und DLHP®-geschweißten Bauteilen zuverlässig zu bewerten, näherte man sich bei ersten Sprengversuchen schrittweise dem Bruchpunkt an. Dabei war festzustellen, dass MAG-geschweißte Bauteile deutlich eher Rissbildungen in der Wärme-Einflusszone aufwiesen, als das mit gleicher Sprengladung beaufschlagte DLHP®-geschweißte Bauteil.

Die internen Versuchsergebnisse wurden bereits durch externe vergleichende Ansprengprüfungen mit genormten Sprengstoffladungen bestätigt – entsprechende Tests führte man bei der Wehrtechnischen Dienststelle erfolgreich durch. Die Beschussprüfungen gemäß dem Anforderungsprofil der WTD-Normung konnten ebenfalls erfolgreich absolviert werden.

Kundenvorteile durch die DLHP®-Schweißtechnik

Hersteller wehrtechnischer und sicherheitstechnischer Systeme verfolgen in den letzten Jahren zunehmend die Auslagerung der Bauteilfertigung an Spezialbetriebe. Die Auftragnehmer sind gefordert, die streng kontrollierten Prozesse nachvollziehbar zu beherrschen und immer häufiger auch komplette Baugruppen fertig konfektioniert zu liefern. Und das in immer höheren Stückzahlen: Die steigende Nachfrage nach gepanzerten Fahrzeugen beispielsweise stellt die Anbieter aktuellen Prognosen zufolge künftig vor die Aufgabe, ihre Kapazitäten mittelfristig deutlich zu erhöhen.

Aufgrund der massiven Verfahrensbeschleunigung durch die DLHP®-Schweißtechnolgie ist die zu erwartende Kapazitätssteigerung seitens Stahlkontor deutlich besser zu bewältigen – ohne jegliche Kompromisse an die definierten Sicherheitsanforderungen. Zusätzlich dürfen Qualitätsopti-mierungen und sogar moderate Kostenvorteile erwartet werden. Das von Stahlkontor entwickelte DLHP®-Schweißverfahren befindet sich derzeit in der finalen Phase der Patentanmeldung und -prüfung. Eine Integration der neuen Technologie in die Serienproduktion ist am Produktionsstandort von Stahlkontor für das 4. Quartal 2017 geplant.

Doppel-LaserHybrid-Prozess (DLHP®)

Die Vorteile im Überblick

- deutlich geringere Fertigungszeiten als beim MAG-Schweißen

- geringere Wärmeeinflusszonen im Nahtbereich

- hervorragende mechanisch-technologische Eigenschaften

- gleichmäßige, einlagige Schweißnaht ohne extreme Decklagenüberhöhung

- keine anschließende Schweißnaht-Nacharbeit notwendig (Einebnen der Schweißnaht oder Richten)

- gleichbleibender, reproduzierbarer und vollständig dokumentierter Prozess (vollmechanisiert)

- vergleichende Ansprengprüfungen bei der Wehrtechnischen Dienststelle erfolgreich durchgeführt

- Beschussprüfung gemäß WTD-Normung erfolgreich durchgeführt

Stahlkontor – Spezialist für die Verarbeitung hochfester Stähle

Stahlkontor ist ein international führender, konzernunabhängiger Systemlieferant für Teile und Baugruppen aus hochfesten Stählen und Panzerstählen für die Bereiche Defense, Aviation, Industrie und Schienenfahrzeuge sowie weitere zivile Sicherheitsanwendungen. Das in Hagen ansässige Unternehmen mit rund 250 Mitarbeitern verfügt über langjährige Werkstoff- und Prozesserfahrung, einen hochmodernen Maschinenpark und setzt leistungsfähige Programmier- und Konstruktions-software für die wirtschaftliche, schnelle und volumenangepasste Auftragsabwicklung ein. Zu den vielfältigen inhouse vorhandenen Schneid-, Strahl-, Zerspannungs- und Fügetechniken gehört der von Stahlkontor selbst entwickelte und 2017 zum Patent geführte, vollmechanisierte Doppel-LaserHybrid-Prozess (DLHP®) – das derzeit wirtschaftlichste und sicherheitstechnisch anspruchsvollste Verfahren zum Schweißen von Panzerstählen. Weitere Informationen unter www.stahlkontor.de

Ansprechpartner für die Fachpresse:

NEXUS Text und Kommunikation

Dr. Dieter Koch

Tel: 0234 2988163

Mail: dkoch@nexus-pr.de

Stahlkontor GmbH & Co.KG

Preußerstraße 28

58135 Hagen

Germany

Tel: +49 2331 9030-0

Fax: +49 2331 9030-30

Mail: info@stahlkontor.de

Web: www.stahlkontor.de